Am 16.06.2021 wurde die PolyStyreneLoop-Anlage in Terneuzen eröffnet. Dort sollen pro Jahr künftig mehrere Tausend Tonnen EPS aus dem Abbruch recycelt werden. Die Anlage gilt als Pilotprojekt, im Rahmen dessen die Sammlung von Alt-EPS, die Logistik und die Rückgewinnung des Polystyrols für neue Produkte im industriellen Maßstab getestet werden sollen. Kreislaufmanagerin Alix Reichenecker begleitet das Projekt bereits seit seinen Anfängen im Jahr 2017. Für sie ist die Eröffnung ein großer Durchbruch, der gleichzeitig Hoffnung auf mehr macht.

In einem Kurzinterview erläutert FSDE-Umweltexpertin Professorin Sabine Flamme vom IWARU Institut für Infrastruktur, Wasser, Ressourcen, Umwelt der FH Münster ergänzend die Aufbereitung von EPS aus dem Abbruch.

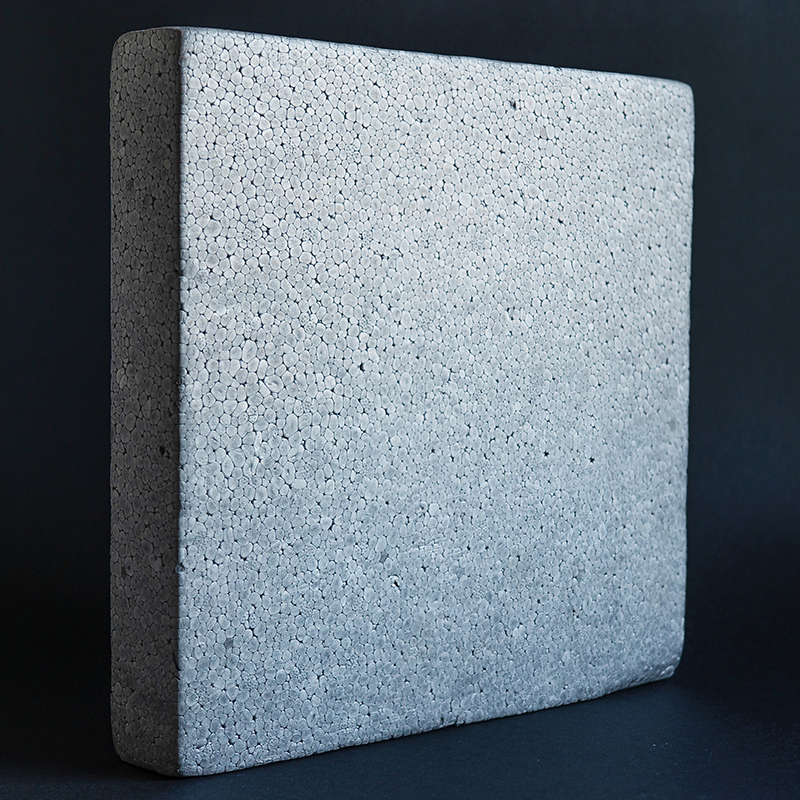

Während EPS mit dem heutigen Flammschutzmittel Polymer-FR bereits zu 100 Prozent recyclingfähig ist, traf das auf älteres EPS bisher nicht zu. Da in diesem häufig noch das alte Flammschutzmittel HBCD enthalten ist, darf das Material nicht für neue Produkte wiederverwendet werden. Doch durch ein innovatives Lösemittelverfahren ist es inzwischen möglich, das HBCD vom Polystyrol zu trennen und aus dem Stoffkreislauf auszuschleusen. Das Polymer (oder Polystyrol) wird dem Produktkreislauf wieder zugeführt und kann zu neuen Dämmstoffen verarbeitet werden. Zahlreiche Unternehmen entlang der Wertschöpfungskette haben sich deshalb 2017 zur PolyStyreneLoop-Initiative zusammengeschlossen, um dieses Verfahren im industriellen Maßstab zu testen und damit einen weiteren wichtigen Baustein zum geschlossenen Produktkreislauf zu liefern. Mehr Informationen unter: polystyreneloop.eu

Da fallen mir gleich drei Gründe ein. Zum einen ist es sicherlich die Art, wie wir zusammenarbeiten. PSLoop ist nicht einfach ein Unternehmen, sondern wir sind eine Kooperative mit über 70 Mitgliedern, die stetig weiterwächst. Unser gesamtes Geschäftsmodell basiert darauf, dass nur Mitglieder der Kooperative unsere Dienste nutzen können. Das bedeutet, nur Mitglieder können uns Alt-Material liefern und auch nur Mitglieder erhalten recyceltes Polystyrol für ihre Produktion. Das sichert den Absatz und setzt gleichzeitig einen Anreiz, der Kooperative beizutreten. Unser Ziel ist es, bei dem wichtigen Thema Recycling nicht als gewinnorientierte Einzelgänger nebeneinander her zu arbeiten, sondern gemeinsam einen Weg zu mehr Nachhaltigkeit zu finden.

Zum anderen liegt das aber bestimmt auch an der großen Bedeutung, die unsere Arbeit für das Recycling von Polymeren hat. Derzeit konzentrieren wir uns auf EPS. Doch darüber hinaus könnte sich unser Modell auch auf andere Polymere übertragen lassen, die derzeit noch nicht recycelbar sind.

Und schließlich ist es der gesamte Prozess des Recyclings, der PSLoop einzigartig macht.

Der erste Teil der Prozesskette sind unsere Sammelstellen, sogenannte HUBs. Das sind Mitglieder aus der Abbruch- oder Recyclingbranche. Diese sammeln das EPS von den Baustellen, sortieren die größten Verunreinigungen aus und kompaktieren das Material. Auf diese Weise für die Logistik optimiert, landet es dann bei uns. Wir schreddern das EPS und lagern es anschließend in Silos. Erst dann ist es bereit für das eigentliche "waschen". Wir vergleichen unsere Anlage gerne mit einer Waschmaschine, die mittels Waschmittel (dem Lösemittel) den Schmutz (die Reste vom Bau und das HBCD) herauswäscht, damit man am Ende das Polystyrol wieder "tragen", also für neue Dämmplatten nutzen kann. Das daraus gewonnene Granulat nennen wir Loop-PS.

Bis jetzt haben wir drei Mitglieder in den Niederlanden und drei in Deutschland. Das hat vor allem historische Gründe: In diesen beiden Ländern wurde verhältnismäßig viel mit EPS gebaut, weswegen hier auch das meiste Material beim Abbruch anfällt. Der nächste Schritt ist eine Sammelstelle in Belgien. Andere Länder sollen folgen. Natürlich hoffen wir, dass mehr und mehr Abbruchunternehmen unserer Kooperative beitreten und zu Sammelstellen werden, da wir nur mit einem sehr dichten Netz aus HUBs flächendeckend effizient agieren können.

Einer unserer Partner in Deutschland hat auch bereits einiges Abbruchmaterial gesammelt. Sobald die Anlage eröffnet ist, müssen wir das EPS bei den Behörden notifizieren – teilweise haben wir auch bereits damit angefangen –, um den Transport in die Niederlande zu ermöglichen. So können wir recht schnell mit dem Recycling der ersten Chargen beginnen.

Für die Eröffnung haben wir ein großes Programm geplant: Mittags wird es eine Podiumsdiskussion zum Thema Recycling von EPS geben. Mit dabei sind unter anderem der Bürgermeister von Terneuzen, der Stadt, in der die Anlage steht, Jo-Annes de Bat von der Provinz Zeeland und Björn Aarts von der Rabobank. Außerdem zeigen wir Videobotschaften – unter anderem von Stientje van Veldhoven, der niederländischen Staatssekretärin für Infrastruktur und Wasserwirtschaft. Am Nachmittag wird das Werk in Terneuzen dann feierlich eröffnet.

In den Wochen danach werden wir die Anlage Schritt für Schritt in Betrieb nehmen; von der Reinigung bis zu Funktions- und Sicherheitstests. Ende Juni erhalten wir das Lösemittel, sodass wir in den ersten zwei Juliwochen mit dem eigentlichen Recycling beginnen können. Den ersten Output erwarten wir im August. Im Vollbetrieb sollen dann bis zu 3.300 t pro Jahr recycelt werden.

Der Politik kommt hier eine wichtige Rolle zu. Beispielsweise beim Thema Notifizierung sind wir auf die Behörden angewiesen. Gleichzeitig sollte der Staat bei lokalen Sanierungsprojekten seine Vorbildfunktion wahrnehmen und Alt-EPS recyceln sowie beim Neubau auf Loop-PS zurückgreifen.

Dennoch hoffen wir, dass die Anlage in Terneuzen nur der Anfang ist. Wir sind bereits in Gesprächen für eine zweite Anlage mit einer jährlichen Kapazität von bis zu 12.000 t.

Das ist natürlich die große Hoffnung, dass wir auf andere inspirierend wirken. Es gibt viele Produkte, die bisher noch nicht optimal recycelt werden können. Vielleicht ist es auch da an der Zeit, dass sich beteiligte Unternehmen zusammenschließen, um gemeinsam eine Lösung zu finden.

Frau Prof. Flamme, wie könnte das Recycling von EPS-WDVS für Abbruchunternehmen attraktiver gestaltet werden?

Meiner Meinung nach hängt das in erster Linie mit den Faktoren "Verwertungsmöglichkeit" und "Kosten" zusammen. Zunächst müssen Möglichkeiten für die Rückgabe und die Aufbereitung sowie die stoffliche Verwertung für rückgebautes WDVS geschaffen werden. Dabei ist auch zu berücksichtigen, dass mineralische Komponenten den größten Massenanteil (fast 90 %) im WDVS ausmachen, für die ebenfalls eine Lösung gefunden werden muss. Müllverbrennungsanlagen sind technisch nicht für EPS ausgelegt, was die Verwertung in ihnen eher teuer macht. Deswegen würde sich der Aufbau einer Kette für das Recycling wahrscheinlich auch wirtschaftlich lohnen. Einen Weg, den wir gerade verfolgen, ist die Verwertung von WDVS im Zementwerk, wobei EPS dort energetisch und die mineralische Fraktion stofflich genutzt wird.

Je sortenreiner das Material, umso besser kann es recycelt werden. Welche Herausforderungen bestehen hierfür beim Abriss von Gebäuden?

Grundsätzlich lässt sich beim Rückbau von WDVS zwischen nicht-selektiven und selektiven Rückbaumethoden unterscheiden. Der nicht-selektive Rückbau ist dadurch gekennzeichnet, dass sämtliche Komponenten bzw. Bauteile zusammen abgebrochen werden und folglich als Abfallgemisch anfallen. Bei einem teilselektiven Rückbau werden einzelne Schichten gezielt zurückgebaut, wobei mehrere Abfallfraktionen entstehen. Ein komplett sortenreiner Rückbau des EPS aus WDVS ist bei den derzeit angebrachten Systemen nicht möglich. Selbst bei einem selektiven Rückbau, bei dem zunächst die Putz- und Gewebeschicht und anschließend das EPS einzeln abgetragen werden, bleiben mineralische Anhaftungen am EPS zurück. Die Herausforderung liegt demnach in der Aufbereitung des Materials, bevor es dem Recycling zugeführt wird. Das IWARU hat in diesem Zusammenhang diverse Versuche zu Aufbereitungsschritten begleitet. Wir haben anhand der Ergebnisse ein Konzept für die Aufbereitung von rückgebautem WDVS entwickelt.

Wie muss EPS aufbereitet werden, damit das Lösemittelverfahren in der PSLoop-Anlage problemlos angewandt werden kann?

In der PSLoop-Anlage soll hauptsächlich sortenreines, HBCD-haltiges EPS verwertet werden. Dafür sind Spezifikationen definiert worden, wie der maximale Störstoffgehalt. Wie bereits erwähnt, weist das EPS-Material nach dem Rückbau überwiegend mineralische Anhaftungen auf. Durch die Aufbereitung müssen diese gelöst und von der EPS-Fraktion abgetrennt werden, um die Anforderung einzuhalten. Bei Untersuchungen durch das IWARU erwies sich das Zerkleinern des WDVS durch unterschiedliche mechanische Beanspruchung (Schlag & Prall) und eine anschließende Dichtesortierung der so entstandenen Bruchstücke als erfolgreich.

Wir verwenden technisch notwendige Cookies, um die Funktionsfähigkeit und Zuverlässigkeit unserer Seiten zu gewährleisten und unsere Inhalte zu personalisieren. Wir verwenden ferner technisch nicht notwendige Cookies zur Analyse unseres Datenverkehrs und zur Bereitstellung von Social Media-Funktionen. Informationen über Ihre Nutzung unserer Website teilen wir mit unseren Social Media-, Werbe- und Analyse-Partnern. Unsere Partner führen diese Informationen möglicherweise mit weiteren Daten zusammen, die Sie ihnen bereitgestellt haben oder die sie im Rahmen Ihrer Nutzung der Dienste gesammelt haben. Um der Verwendung der technisch nicht notwendigen Cookies durch uns und unsere Dienstleister zuzustimmen, wählen Sie bitte „Alle Cookies zulassen und fortfahren“ oder wählen Sie Ihre Cookie-Einstellung. Sie können Ihre erteilte Einwilligung widerrufen oder Ihre Präferenzen ändern, indem Sie unsere Cookie-Hinweise aufrufen.

Weitere Details – auch hinsichtlich der jederzeitigen Änderung der Cookie-Auswahl – finden Sie in den Cookie-Hinweisen sowie in unserer Datenschutzerklärung.